ORIGINES

Les aimants ALNICO ont été découverts vers 1930 et Euromag a démarré leur fabrication dès 1942. Cette activité perdure encore aujourd’hui.

Les ALNICO ont été les premiers aimants à véritablement mériter le qualificatif de « permanents ». Précédemment, les aimants étaient fabriqués à partir d’aciers spéciaux aux propriétés magnétiques médiocres.

PROCÉDÉ & COMPOSITION

Les aimants ALNICO sont fabriqués à partir d’alliages métalliques principalement constitués de cobalt (de 5 à 40%), de nickel (10 à 20%), d’aluminium (7 à 9%), et de fer (40% à 70%). En fonction des nuances on y ajoute aussi du cuivre et du titane.

Les aimants ALNICO sont fabriqués à partir d’alliages métalliques principalement constitués de cobalt (de 5 à 40%), de nickel (10 à 20%), d’aluminium (7 à 9%), et de fer (40% à 70%). En fonction des nuances on y ajoute aussi du cuivre et du titane.

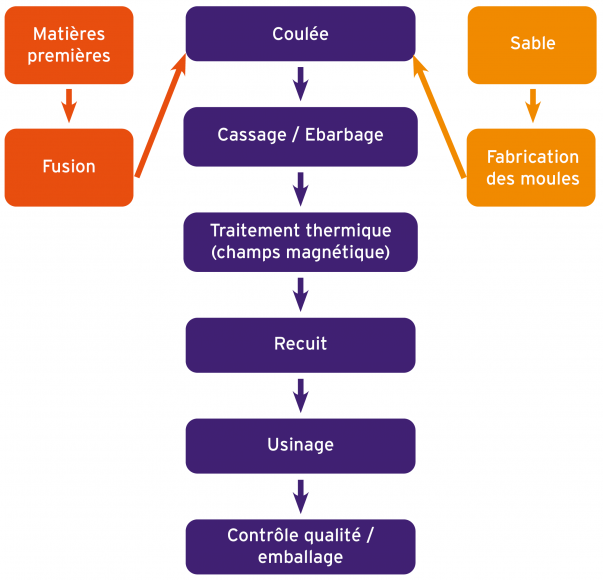

Chez Euromag, les ALNICO sont fabriqués par un procédé de fonderie à moules en sable de type Croning.

Après fabrication des moules, l’alliage préalablement fondu est coulé dans les moules munis d’empreintes à la forme de la pièce à réaliser.

Après refroidissement et décochage, les pièces sont soumises à une succession plus ou moins complexe de traitements thermiques constitués de phase contrôlées de chauffe et de trempe, sous champ magnétique pour les nuances anisotropes. Un recuit permet de relâcher une partie des contraintes subies par l’alliage.

Les pièces sont ensuite usinées pour leur conférer la précision géométrique requise (jusqu’à ±0.01mm). Du fait de la grande dureté de l’alliage, il s’agit d’une rectification à la meule.

La conception et la composition du moule, ont une incidence importante sur la structure de solidification de l’alliage. Ainsi, certains moules sont capables de générer une croissance des grains dans une direction privilégiée. C’est ce que l’on appelle les nuances à grain dirigés dont le profil de solidification montre des colonnes parallèles. Les propriétés magnétiques seront alors amplifiées dans la direction parallèle aux colonnes.

Le procédé de fonderie est particulièrement adapté pour des pièces de moyenne taille (quelques grammes) jusqu’à des tailles importantes (plusieurs dizaines de Kg) et de forme complexe.

Les aimants ALNICO peuvent aussi être produits par métallurgie des poudres, ce procédé est plutôt destiné à des productions en grande quantités de pièces de petites tailles (≤ à quelques grammes) et de forme simple (parallélépipède, disque…). Euromag peut proposer des pièces dans cette technologie.

Enfin, Les poudres ALNICO peuvent aussi être mélangées à des résines durcissables pour réaliser des aimants isotropes par moulage. L’application phare des années 1970, dans l’automobile, était des petits aimants d’accouplements magnétiques pour connecter le câble de prise de vitesse au compteur électrique. Les propriétés magnétiques étant considérablement réduites, ces aimants sont aujourd’hui très peu utilisés.

PRINCIPALES CARACTÉRISTIQUES

Les aimants ALNICO possèdent des caractéristiques uniques qui leurs ont permis de subsister en dépit de l’apparition de nouvelles familles d’aimants aux performances bien plus élevées. En effet, ils restent parmi les matériaux présentant la plus forte induction rémanente. Leur champ coercitif d’induction modéré est sans contexte leur point faible et impose de concevoir des aimants avec des dimensions relativement grandes parallèlement à la direction d’aimantation. Toutefois, cette faiblesse devient un avantage lorsqu’il s’agit d’aimanter, de désaimanter ou bien d’inverser à souhait la polarité de l’aimant, opérations qui ne nécessitent alors que peu d’énergie comparé aux autres familles d’aimants.

Les aimants ALNICO possèdent des caractéristiques uniques qui leurs ont permis de subsister en dépit de l’apparition de nouvelles familles d’aimants aux performances bien plus élevées. En effet, ils restent parmi les matériaux présentant la plus forte induction rémanente. Leur champ coercitif d’induction modéré est sans contexte leur point faible et impose de concevoir des aimants avec des dimensions relativement grandes parallèlement à la direction d’aimantation. Toutefois, cette faiblesse devient un avantage lorsqu’il s’agit d’aimanter, de désaimanter ou bien d’inverser à souhait la polarité de l’aimant, opérations qui ne nécessitent alors que peu d’énergie comparé aux autres familles d’aimants.

Les ALNICOS présentent une perméabilité magnétique de recul élevée par rapport à tous les autres aimants. Cette particularité confère aux ALNICO des propriétés d’amplification des variations du champ magnétique habituellement rencontré dans les matériaux ferromagnétiques doux. Elle est particulièrement utile dans les applications ou l’aimant est utilisé comme capteur dans des circuits magnétiques à entrefer variable.

La grande qualité des aimants ALNICO réside dans leur comportement exceptionnel vis-à-vis de la température. En effet, la température de Curie des ALNICO est la plus élevée de tous les matériaux magnétiques pour aimant industriels. Les aimants ALNICO peuvent ainsi être utilisé jusqu’à 500 – 550°C sans perte significative, ce qui constitue un record parmi toutes les familles d’aimants.

De plus, ces aimants montrent une excellente stabilité de leurs propriétés magnétiques vis-à-vis des variations de température. Avec une variation d’aimantation standard de 0.02%/°C qui peut être amélioré à seulement quelques PPM/°C, la stabilité des ALNICO est au moins égale, voire supérieure à celles des meilleurs aimants Samarium Cobalt et ce, pour des gammes de variation de température bien plus larges.

La composition de l’alliage ALNICO, proche d’un acier inoxydable, ainsi que la texture métallurgique particulière du matériau, confèrent à l’aimant ALNICO une excellente stabilité chimique. Ainsi si de l’oxydation rouge peut se développer en surface de l’aimant et en présence d’humidité, celle-ci restera superficielle conférant à la surface une forme de passivation. Cependant, à cause de la teneur élevée en aluminium, l’alliage peut être attaqué par des solutions à PH > 7.

La stabilité intrinsèque du matériau ALNICO associée à des techniques de stabilisation magnétique et thermique confère aux aimants produits une longévité et une stabilité reconnue sur de très longues périodes (plusieurs dizaine d’années).

Notons enfin que, parmi tous les familles d’aimants, les ALNICO sont ceux qui présentent la meilleure tenue aux chocs.

APPLICATIONS

Historiquement, les aimants ALNICO ont été utilisés dans la plupart des applications pour aimants permanents Cependant avec l’arrivé des autres familles d’aimants, leur utilisation s’est progressivement concentrée vers les applications exigeantes en termes de précision de l’effet produit, en environnement difficile (hautes température, ambiance agressive) et où la stabilité et la longévité sont des critères majeurs.

Parce que les aimants ALNICO sont faciles à aimanter et à désaimanter, ils sont aujourd’hui indispensables dans les systèmes à commutation de flux d’induction magnétique, c’est-à-dire, nécessitant d’établir, de couper ou d’inverser un champ magnétique. Ils sont donc largement utilisés dans les plateaux magnétiques pour l’industrie de la machine outil, dans les dispositifs de changement rapide d’outillage pour la plasturgie, et dans nombre de dispositifs magnétiques de manutention.

Pour ces mêmes raisons on les trouve aussi dans les accouplements magnétiques à hystérésis ou limiteurs magnétique de couple, qui permettent de transmettre un mouvement à force ou couple constant.

Ils sont utilisés dans bon nombre de capteurs et de dispositifs de mesure où l’on recherche à s’affranchir des effets de la température et à obtenir une réponse précise et calibrée. C’est le cas en particulier des génératrices tachymétriques où, outre son insensibilité naturelle à la température, l’aimants ALNICO offre la possibilité, par calibrage magnétique, d’ajuster la tension de sortie. On le retrouve de même dans des capteurs de position, de niveau, d’angle et d’accélération, des balances et des compteurs divers.

L’ALNICO est, d’autre part, le seul aimant utilisable dans les environnements extrême en termes de température, d’agressivité et de risque. Il est donc utilisés encore beaucoup utilisé dans les éléments d’amplification de guidage et de focalisation des ondes hautes fréquences et dans les relais de sécurité destinés au ferroviaire, à l’aéronautique et au spatial.

MISE EN OEUVRE

Conception des aimants

Afin d’éviter que l’aimant ne se désaimante tout seul, l’aimant ALNICO doit être conçu de manière à ce que sa dimension parallèle à la direction d’aimantation soit importante par rapport à la surface des pôles. Cette dimension dépend du circuit magnétique dans lequel l’aimant est inséré ainsi que de ses propriétés magnétiques. N’hésitez pas à nous contacter pour un conseil. Nous pouvons aussi offrir des prestations de calcul et d’optimisation de votre circuit magnétique.

Pour un aimant de forme cylindrique, entouré d’air, en fonction du champ coercitif de la nuance utilisée, on a coutume d’appliquer un rapport 3 à 5 entre cette dimension et le diamètre des pôles.

La faible anisotropie du produit impose de soigner particulièrement le contact entre les pôles de l’aimant et le reste du circuit magnétique. Ses surfaces doivent être usinées avec une excellente planéité (≤ 0.05mm) afin de limiter les pertes magnétiques.

Usinages & tolérances

Comme la majorité des matériaux pour aimants permanents, l’ALNICO est un matériau très dur. On limitera ainsi les usinages au minimum nécessaire sachant qu’il consiste en une rectification à la meule.

Les usinages standards applicables sont les opérations de rectification cylindrique intérieure et extérieure ainsi que de rectification plane. L’usinage au fil est réalisable mais il présente toujours un risque important de fissuration ou d’écaillage. La tribofinition et le sablage sont applicables essentiellement pour les nuances jusqu’à l’ALNICO 800. Au-delà l’alliage devient très dur et s’écaille trop facilement.

Les tolérances réalisables sur les aimants ALNICO sont les suivantes :

Manipulations et assemblage

Si les aimants ALNICO doivent être manipulés et assemblés aimantés, il est important de respecter les précautions suivantes sous peine de perte très significatives:

Ne pas approcher les aimants près d’une source de champ magnétique ;

Ne pas approcher les aimants entres eux et en particulier ne pas mettre leurs pôles en opposition avec ceux d’un autre aimant, même à distance;

Ne pas frotter les aimants l’un sur l’autre ou contre un composant ferromagnétique ;

Aimantation et calibrage

Dans la grande majorité des cas, les aimants ALNICO sont livrés non aimantés. Il est en effet préférable de les aimanter au dernier moment avant leur utilisation et de préférence dans le circuit magnétique final. Pour les petites quantités nous pouvons offrir des prestations d’aimantation de vos ensembles magnétiques, n’hésitez pas à nous consulter.

Par contre les aimants ALNICO se prêtent facilement à un réglage de flux par désaimantation progressive et contrôlée y compris dans l’application.

Pour l’aimantation, une règle couramment admise est que le champ de saturation doit être au moins 3 fois supérieur au champ coercitif de l’aimant. En pratique, un champ de 6000 Oe (480 kA/m) permet de saturer à coup sûr la plupart des nuances. Du fait de leur faible résistivité électrique (40 à 70 Wcm) et des dimensions généralement importantes des aimants, il est préférable d’utiliser une source de champ à variation lente dans le temps (électro-aimant).

Effet de la température

Le champ d’induction magnétique généré par l’aimant décroît de 0.02%/°C lorsque la température augmente. Il augmente dans les mêmes proportions lorsque la température diminue. Pour des variations de température raisonnables (±100°C environ), les variations sont généralement totalement réversibles si l’aimant est bien conçu.

La force d’attraction magnétique générée par l’aimant varie dans le rapport double du champ d’induction magnétique soit 0.04%/°C.

Caractéristiques magnétiques & physiques

Propriétés magnétiques des nuances

Les valeurs de rémanence, de champ coercitif et d’énergie spécifique maximum dépendent beaucoup de la taille et de la forme de la pièce.

Les valeurs minimum indiquées ont été établies pour des pièces de forme simple (parallélépipède, cylindre plein) aimanté à saturation, dont le volume est compris entre 1 et 200 cm3 et dont toutes les dimensions dépassent 8mm. Pour les nuances anisotropes, ces données ne sont valable que dans la direction parallèle à l’orientation magnétique du matériau.

Les valeurs des coefficients de température de la rémanence ne sont données qu’à titre indicatif. Le comportement du champ d’induction magnétique créé par l’aimant dépend aussi du point de travail B/µoH dans l’aimant.

La température de curie n’a qu’une valeur bibliographique. En réalité, la température maximale d’utilisation est limitée par d’autres éléments issus du procédé de fabrication et s’établie à 550°C environ. La température maximale d’utilisation dépend aussi du point de travail dans l’aimant.

Autres propriétés physiques

Le tableau ci-dessous constitue un recueil de données issues de la littérature spécialisée. Les valeurs ne sont données qu’à titre indicatif.

Courbes caractéristiques :

Vous pouvez télécharger les courbes caractéristiques B(H) pour chacune des nuances en sélectionnant les liens ci-après :